高压压球机属于压球机的一种,顾名思义指的是压力相对比较高的压球机设备。从结构上讲,它和普通的型煤压球机没有根本区别,同样是通过电机皮带传动到减速机,通过对开式齿轮转动对辊,来终完成粉状物料的成球。但这只是表面现象。由于成型压力的增大,系统的各个组成部分都要随之增强,如机体要更加紧凑,辊皮的热处理硬度要更高,齿轮不能再用普通的铸钢,对辊的顶紧系统不能再用传统的钉死形式等等,要做一系列的工作,这些通过改动有些是直观反应不出来的。

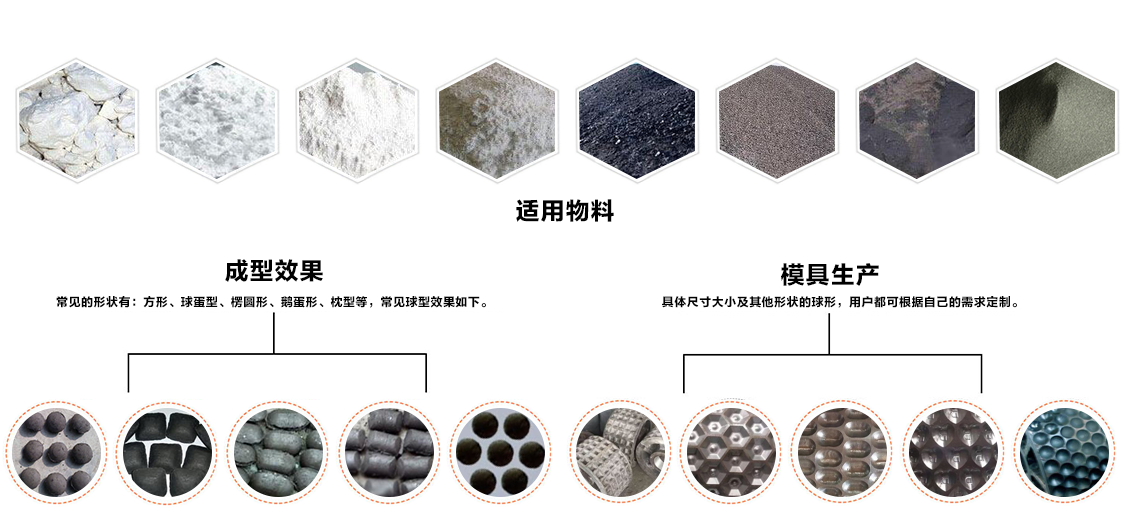

高压压球机可对多种材料进行压团或压球,如红土镍矿、生石灰粉、白云石粉、氧化镁粉、铜精粉、铬矿粉、锰矿粉、铅锌废料、铝钒土、有色金属粉末、耐火料、陶瓷料、钢厂含铁粉料、转炉污泥、氧化铁粉、铁皮等,其目的在于减少粉尘,控制容重,返回利用,改进运输特性等。主要用于煤炭、矿山、冶金、耐火材料、化工、建材等行业。

主要结构有传动系统、主机架、减速器、皮带运输机、预压装置、辊套的球槽对位装置、液压系统及电控等几部分组成。工作时物料定量、均匀地加入压球机预压装置,使预压装置内保持稳定的料位,然后由预压装置中预压螺旋将物料强制压入对辊中间对物料进行预压缩并输送至两只对辊的弧形槽口,两只对辊表面均匀分布形状相同的辊窝,通过啮合传动,使两只对辊等速、反向旋转,将输送至槽口的物料咬入槽内并强制压缩,随着对辊继续转动,在其弹力及重力作用下脱球,随着电动机连续转动压辊作周期性的转动压制成型运动,实现批量生产。

液压部分

液压保护装置是由液压泵将高压油打入液压缸,使活塞产生轴向位移。活塞杆的前接头顶在轴承座上以满足生产压力要求。当两压辊之间进料过多或进入金属块时,液压缸活塞杆受压过载,液压泵会停机、蓄能器对压力变化起缓冲作用、溢流阀开启回油、活塞杆移位使压辊间缝隙加大从而使硬物通过压辊,系统压恢复正常,可以保护压辊不损坏。本机可以根据压球密度的要求调整压力,生产机动灵活。

传动部分

在传动部分中,主传动系统主要由电动机、减速机、三角带、开式齿轮、轧辊等部分组成。在设备运行过程中,主动轴与被动轴会通过开式齿轮来保证同步运行。而且在被动轴承座的后边装有液压装置。该液压保护装置的原理是将高压油均匀注入液压缸,使活塞发生轴向位移,这样活塞杆的前接头就会顶在轴承座上以此来满足生产所需要的压力要求。

给料部分

给料部分主要是将需要被压制的不成形物料以定量的方式匀速、持续的输入到对辊间。在操作过程中,所需物料将由螺旋式送料装置通过电磁调速电机驱动,有皮带轮等输送设备将其强制性的压入到主进料口。在设备中,电磁调速电机具有恒矩的特点,所以当螺旋式送料装置的压料量和压制所需的物料量一致时,机器就会自动保持一定的供料压力以此使得球团的质量保持稳定。但是在操作中,如果供料量过大的话,那么送料装置的承载量就过大;反之,如果供料量过小,那么物料压制就不成球。

成型部分

成型部分主要指的就是主机中的轧辊装置。在操作过程中,设备还配有蓄能器,主要是对生产中的压力变化进行缓冲作用。在压制物料时,如果两压辊间出现金属物等坚硬物体或者进料过多时,这时液压泵会因为液压缸活塞杆受到过大的压力而停机,而活塞杆的作用就是进行移位将两压辊之间的距离加大从而使多余的物料或金属块漏出压辊,使设备回复正常工作。而且该设备的操作灵活度很高,可以根据每次所压球的密度不同来进行调节。

| 型 号 | 辊径(mm) | 辊宽(mm) | 总压力(t) | 最大线比压(t) | 主电机功率(kw) | 产量(t) | 重量(t) |

| TY520-150 | 520 | 196 | 150 | 8 | 55 | 2.2-3.5 | 13 |

| TY650-220 | 650 | 200 | 220 | 11 | 110 | 4-6.5 | 19.2 |

| TY750-300 | 750 | 280 | 300 | 11 | 185 | 6-8.5 | 34 |

| TY1000-350 | 1000 | 440 | 350 | 8 | 250 | 10-15 | 50.8 |

| TY1000-450 | 1000 | 504 | 450 | 9 | 280 | 14-17 | 58.5 |

| TY1000-500 | 1000 | 504 | 500 | 10 | 315 | 15-20 | 58.5 |

| TYS1000-500 | 1000 | 600 | 500 | 8 | 280 | 17-21 | 56.5 |

| GY1000-540 | 1000 | 900 | 540 | 6 | 185Kw×2 | 30-35 | 60 |

| TY1200-800 | 1200 | 900 | 800 | 8 | 280Kw×2 | 40 | 110 |

| TY1400-1000 | 1400 | 1000 | 1000 | 10 | 400Kw×2 | 50 | 156 |